Hvad er termoplastisk kompositmateriale?

I de senere år er udviklingen af fiberforstærket termoplastiske kompositter baseret på termoplastisk harpiks hurtig, og forskningen og udviklingen af denne form for højtydende kompositter starter i verden. Termoplastiske kompositter henviser til termoplastiske polymerer (såsom polyethylen (PE), polyamid (PA), polyphenylensulfid (PPS), polyether imid (PEI), polyether keton (PEKK) og polyether -keton (peek) asrix. Composite materiale, der er gjort af forskellige kontinuerlige/-spidsfibre (sådanne carfible, keton (peek) asrix. Sammensætning Arylonfiber osv.) Som forstærkningsmateriale.

Termoplastiske lipidbaserede kompositter inkluderer hovedsageligt lang fiberforstærket granulær (LFT) kontinuerlig fiberforstærket forpreg MT og glasfiberforstærket termoplastiske kompositter (CMT). I henhold til forskellige brugskrav inkluderer harpiksmatrixen PPE-PAPRT, PELPCPES, Peekpi, PA og andre termoplastiske ingeniørplastik, og dimensionen inkluderer alle mulige fibersorter, såsom glas tørviscose arylfiber og borfiber. Med udviklingen af teknologien til termoplastisk harpiksmatrixkomposit og dens genanvendelighed er udviklingen af denne type sammensatte materiale hurtigere. Den termiske superkompound har taget højde for mere end 30% af den samlede mængde træmatrixkompositmateriale i udviklede lande i Europa og Amerika.

Termoplastisk matrix

Termoplastisk matrix er et slags termoplastisk materiale, det har gode mekaniske egenskaber og varmemodstand, kan bruges til fremstilling af forskellige industrielle forsyninger. Termoplastisk matrix er kendetegnet ved høj styrke, høj varmemodstand og god korrosionsbestandighed.

På nuværende tidspunkt er termoplastiske harpikser, der påføres luftfartsfeltet, hovedsageligt højtemperaturresistent og høje ydeevne harpiksmatrix, inklusive peek, PPS og PEI. Blandt dem bruges amorf PEI mere udbredt i flysstruktur end semi-krystallinsk PPS og kig med høj støbetemperatur på grund af dens lavere behandlingstemperatur og forarbejdningsomkostninger.

Termoplastisk harpiks har bedre mekaniske egenskaber og kemisk korrosionsbestandighed, højere servicetemperatur, høj specifik styrke og hårdhed, fremragende brudhårdhed og skaderetolerance, fremragende træthedsmodstand, kan formes til kompleks geometrisk form og struktur, justerbar termisk ledningsevne, genanvendelighed, god stabilitet i barsh miljø, gentageligt støbning, svejsning og reparationskarakteristika.

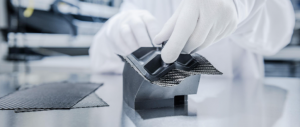

Det sammensatte materiale sammensat af termoplastisk harpiks og forstærkningsmateriale har holdbarhed, høj sejhed, høj påvirkningsmodstand og skadetolerance. Fiberforpreg behøver ikke længere at opbevares ved lav temperatur, ubegrænset forpreg -opbevaringsperiode; Kort dannende cyklus, svejsning, høj produktionseffektivitet, let at reparere; Affaldet kan genanvendes; Produktdesignfriheden er stor, kan gøres til kompleks form, danner tilpasningsevne og mange andre fordele.

Forstærkende materiale

Egenskaberne ved termoplastiske kompositter afhænger ikke kun af egenskaberne ved harpiks og forstærket fiber, men også tæt knyttet til fiberforstærkningstilstand. Fiberforstærkningstilstand for termoplastiske kompositter inkluderer tre grundlæggende former: kort fiberforstærkning, lang fiberforstærkning og kontinuerlig fiberforstærkning.

Generelt er stapelforstærkede fibre 0,2 til 0,6 mm lange, og da de fleste fibre er mindre end 70 um i diameter, ligner hæftefibre mere som pulver. Kort fiberforstærket termoplastik fremstilles generelt ved at blande fibre i en smeltet termoplastisk. Fiberlængden og den tilfældige orientering i matrixen gør det relativt let at opnå god befugtning. Sammenlignet med lange fiber og kontinuerlige fiberforstærkede materialer er korte fiberkompositter nemmest at fremstille med minimal forbedring i mekaniske egenskaber. Staplefiberkompositter har en tendens til at blive støbt eller ekstruderet til dannelse af de endelige komponenter, fordi hæftefibre har mindre effekt på fluiditeten.

Fiberlængden af lange fiberforstærkede kompositter er generelt ca. 20 mm, hvilket normalt fremstilles ved kontinuerlig fiber befugtet til harpiks og skåret i en bestemt længde. Den anvendte almindelige proces er pultrusionsprocessen, der produceres ved at tegne en kontinuerlig roving blanding af fiber og termoplastisk harpiks gennem en speciel støbnings matrice. På nuværende tidspunkt kan de strukturelle egenskaber ved lang fiberforstærket peek termoplastisk komposit nå mere end 200MPa, og modulet kan nå mere end 20 GPa ved FDM -udskrivning, og egenskaberne vil være bedre ved injektionsstøbning.

Fibrene i kontinuerlige fiberforstærkede kompositter er "kontinuerlige" og varierer i længde fra et par meter til flere tusinde meter. Kontinuerlige fiberkompositter tilvejebringer generelt laminater, prepregs eller flettede stoffer osv., Der dannes ved imprægnering af de kontinuerlige fibre med den ønskede termoplastiske matrix.

Hvad er egenskaberne ved fiberforstærkede kompositter

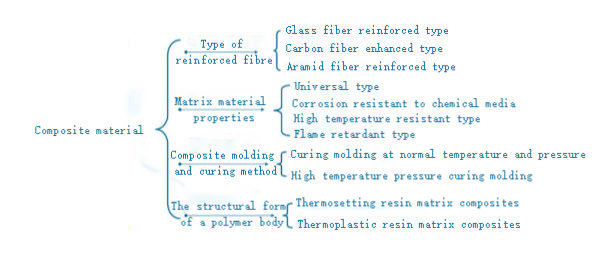

Fiberforstærket komposit er lavet af forstærkede fibermaterialer, såsom glasfiber, carbonfiber, aramidfiber og matrixmaterialer gennem vikling, støbning eller pultrusionsstøbningsproces. I henhold til de forskellige forstærkningsmateriale kan almindelige fiberforstærkede kompositter opdeles i glasfiberforstærket komposit (GFRP), carbonfiberforstærket komposit (CFRP) og Aramid Fiber -forstærket komposit (AFRP).

Fiberforstærkede kompositter har følgende egenskaber:

(1) høj specifik styrke og stor specifik modul;

(2) de materielle egenskaber kan designes;

(3) god korrosionsbestandighed og holdbarhed;

(4) Koefficienten for termisk ekspansion svarer til betonen.

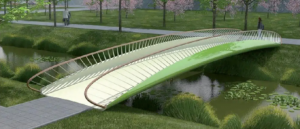

Disse egenskaber gør FRP -materialer kan imødekomme behovene i udviklingen af moderne strukturer til stor rækkevidde, tårnhøje, tung belastning, lys og høj styrke og arbejde under barske forhold, men også for at imødekomme kravene i udviklingen af moderne konstruktionsindustrialisering, så det er mere og mere brugt i forskellige civile bygninger, broer, motorveje, oceaner, hydrauliske strukturer og underjordiske strukturer og andre områder.

Termoplastiske kompositter har store udviklingsmuligheder

Ifølge rapporten forventes det globale marked for termoplastiske kompositter at nå 66,2 milliarder dollars i 2030 med en sammensat årlig vækstrate på 7,8% i den forventede periode. Denne stigning kan tilskrives efterspørgsel efter voksende produkt i rumfarts- og bilsektorer og eksponentiel vækst i byggesektoren. Termoplastiske kompositter bruges til opførelse af boligbygninger, infrastruktur og vandforsyningsfaciliteter. Egenskaber såsom fremragende styrke, sejhed og evnen til at genanvendes og genfoldes gør termoplastiske kompositter ideelle til bygningsapplikationer.

Termoplastiske kompositter vil også blive brugt til at fremstille opbevaringstanke, lette strukturer, vinduesrammer, telefonstænger, gelænder, rør, paneler og døre. Bilindustrien er et af de vigtigste applikationsområder. Producenter fokuserer på at forbedre brændstofeffektiviteten ved at udskifte metaller og stål med lette termoplastiske kompositter. Carbonfiber vejer for eksempel en femtedel så meget som stål, så det hjælper med at reducere køretøjets samlede vægt. Ifølge Europa -Kommissionen hæves kulstofemissionskapitalmålet for biler fra 130 gram pr. Kilometer til 95 gram pr. Kilometer i 2024, hvilket forventes at øge efterspørgslen efter termoplastiske kompositter i bilproduktionsindustrien.

Udsigten til termoplastiske kompositter er enorme, og indenlandske producenter investerer meget i forskning og udvikling. Vi håber, at med den fælles indsats fra alle i fremtiden kan indenlandsk sammensat teknologi være i den internationale førende position.

Posttid: april-21-2023